7つのムダ

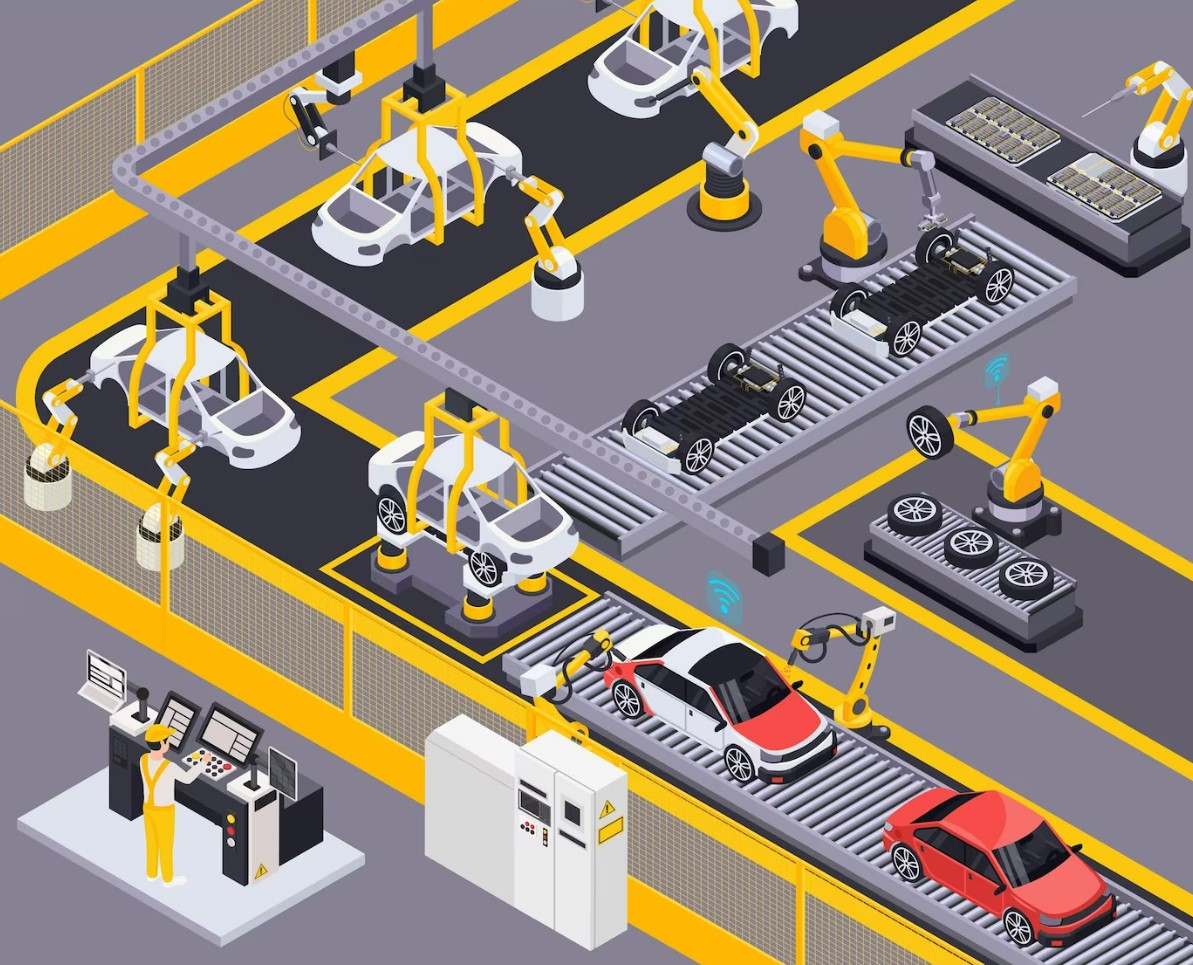

トヨタ生産方式(TPS)における「7つのムダ」は、製造業において非効率的な作業やムダを最小化するためのキーコンセプトである。

トヨタの工場、生産部門でよくいわれる”作りすぎのムダ”に始まる「7つのムダ」は有名だが、実は事技系職場に向けた「7つのムダ」もある。

※事務技術系・・・設計、生産技術、調達など工場での生産活動には直接関与しない間接系スタッフ

トヨタの事技系職場における7つのムダ

1.会議のムダ

「決まらない」「決めない人も出る会議」を開催していませんか?

2.根回しのムダ

自分の”安心”のために、”全員”に事前回りをしていませんか?

3.資料のムダ

報告のためだけに資料を作っていませんか?

A4/A3一枚以上の資料を準備していませんか?

4.調整のムダ

実務で調整していても進まない案件を、「頑張って」調整しようとしていませんか?

そういった案件は、すぐに上位に相談しましょう。

5.上司のプライドのムダ

自分に報告がなかったという理由だけで、「私は聞いていない」と言っていませんか?

上司がこう言うと、②根回し③資料のムダが発生します。

情報は上司自ら取りに行きましょう。

6.マンネリのムダ

「今までやっているから」という理由だけで、続けている業務はありませんか?

7.「ごっこ」のムダ

事前に練ったシナリオどおりの”シャンシャン”会議をしていませんか?

決めようとせず、その周辺ばかりをつつくことで議論した気になっていませんか?

以上が、トヨタでエンジニアとオフィススタッフに向けた注意喚起の「7つのムダ」である。

・・・正直、耳が痛い。(と思われる方も多いと想像される。)

トヨタ生産方式(TPS)工場における「7つのムダ」

次は、一般によく知られるTPS「7つのムダ」について、改めてその概要と改善対策を振り返る。

1.作りすぎのムダ

「作りすぎのムダ」は、必要な量よりも多く、または必要な時期よりも早く製品や部品を生産することを指す。

”過剰生産”は、他のムダを引き起こす原因ともなるため、特に重要なムダとして扱われる。

※7つのムダの内、最も悪いムダがこれであり、最重点管理される。

作りすぎのムダが引き起こす問題として、在庫コストの増加がある。過剰に生産された製品や部品は、保管される必要があり、これにはコストがかかる。また、物理的なスペースも必要となり、倉庫や保管スペースの拡張が必要となることもある。

また、在庫として保管される製品は、売上に変わっていない未回収の投資となり、キャッシュフローの悪化にもつながる。

さらに在庫が増加することにより、品質問題の不具合発見が遅れたり、柔軟性の喪失(過剰在庫が邪魔となり、迅速な変更や対応が困難になる)が起きるリスクがある。

作りすぎのムダの対策としては「かんばん活用」や「1個流し」が挙げられる。

2.手待ちのムダ

「手待ちのムダ」は、製品や部品が次の工程へ移動するまでの間や、作業者が部品や情報、指示を待つ時間など、無駄に消費される時間を指す。

このムダは、生産効率の低下やコストの増加の原因となる。

例えば、自動車の組立ラインにおいて、前工程の遅れや設備の故障、部品供給の遅れなどで、次の工程の作業者や設備が待機してしまうことが「手待ちのムダ」の典型的な例である。この結果、生産能率が下がり、納期の遅れや生産コストの増加を招く可能性がある。

トヨタでは、この「手待ちのムダ」を排除するための様々な手法や取り組みを導入している。例として、ジャスト・イン・タイム(JIT)生産やカンバン方式を採用することで、部品の供給と生産を連動させ、無駄な待機時間を削減している。

また、定期的な生産ラインの分析や改善活動を通じて、流れのボトルネックや遅延の原因を特定し、対策を実施して「手待ちのムダ」を最小化している。

3.運搬のムダ

「運搬のムダ」は、生産過程や業務の中で発生する製品や部品の余分な移動を指す。

このムダは、物流の非効率や過度な作業、設備の摩耗、事故のリスクの増加など多くの問題を引き起こす。

例として、自動車の製造ラインで部品を組立地点までの長距離運搬、または部品が何度も移動することで生じるムダが考えられる。これにより、作業者の労力の無駄や運搬手段の摩耗、さらには部品の損傷や品質問題が生じる可能性が高まる。

トヨタでは、この「運搬のムダ」を削減するための取り組みとして、工場内のレイアウト最適化や部品供給ポイントの見直し、運搬手段の効率化などを通じて、部品や製品の移動を最小限に抑える努力をしている。

手元化の考えに基づいて、「ドライバー乗り継ぎ方式」「ハイヤー、タクシー方式」「部品のセット運搬」などが対策として実行されている。

4.加工そのもののムダ

「加工そのもののムダ」は、顧客や製品の要求を超える、あるいは不要な工程や操作を指す。

これは、資源の浪費やコスト増加、製品の品質問題の原因となることがある。

例として、自動車の部品に不必要に高い精度での加工を施す、特定の部品に冗長な仕上げや装飾を施す、または製品に必要以上の強度を持たせるような加工を行う場合などが考えられる。

これらの加工は、部品や製品のコストを上昇させ、さらに生産効率を低下させる可能性がある。

5.在庫のムダ

「在庫のムダ」は、生産過程や物流の中で、必要以上に蓄積される製品や部品の在庫を指す。過剰な在庫は、資金の固定化、保管コストの増加、物流の非効率、そして品質劣化のリスクなど、多くの問題を引き起こす。

例として、生産の予測ミスや供給過剰、生産ラインのバランスの不整合などが挙げられる。

これらの要因で生じる過剰な在庫は、物理的なスペースの無駄や、製品の古くなりやすさ、さらには資金の有効活用の妨げとなる。

トヨタでは、「在庫のムダ」を排除するため、かんばん活用と「平準化」を徹底している。工程内在庫の上限を守り、且つ、順次上限を少なくする。

6.動作のムダ

「動作のムダ」は、作業者が製品の加工や移動、検査などの作業を行う際に発生する無駄な動きや手間を指す。

これには、部品を取るための遠くへの移動、不必要な動きでの部品の取り扱い、工具の取得や設定などが含まれる。これらの無駄な動作は、生産効率の低下や作業者の疲労、事故のリスクの増加を引き起こす。

トヨタではこの対策として「標準作業」の設定をし、常に改善を続けている。また生産装置のレイアウトの変更が容易にできるよう工夫をしている。

7.不良を作るムダ

「不良を作るムダ」は、製造過程でのミスや誤操作、設定ミスなどによって生じる製品の不良や欠陥を指す。

このムダは再作業、修正、廃棄などの追加コストや、顧客への信頼失墜の原因となる。

例として、誤った材料の使用、設備の誤設定、作業手順の不適切な遵守などがある。

トヨタでは、このムダを排除するために「品質は工程でつくり込む」の原則を採用している。自働化やポカヨケ(誤操作防止)などの手法を用いて、不良の発生原因を特定し、それを排除する取り組みを実施している。