「モノと情報の流れ図」とは

業務カイゼンのツールとしてトヨタが使っているのが「モノと情報の流れ図」である。

これはトヨタ生産方式(TPS)において重要なツールの一つであり、その名の通り、「モノ」の流れと、「情報」の流れを1枚の図にまとめたものである。

概要

「モノと情報の流れ図」は、製造業の生産フローを可視化するツールである。

物の流れ(製品や部品の流れ)と情報の流れ(生産指示や部品の要求など)を一つの図にまとめ、生産の全体像を把握するのに役立つ。

何が書かれているのか

・製品や部品、仕掛品の物理的な流れ(モノの流れ)

・生産指示、部品の発注などの情報の流れ(情報の流れ)

・主要な生産工程、在庫ポイント、輸送ルートなど

・山の形で情報が滞留しているこを示す

具体的にはどんなもの?

トヨタ生産方式にもとづく「モノ」と「情報」の流れ図で現場の見方を変えよう!!

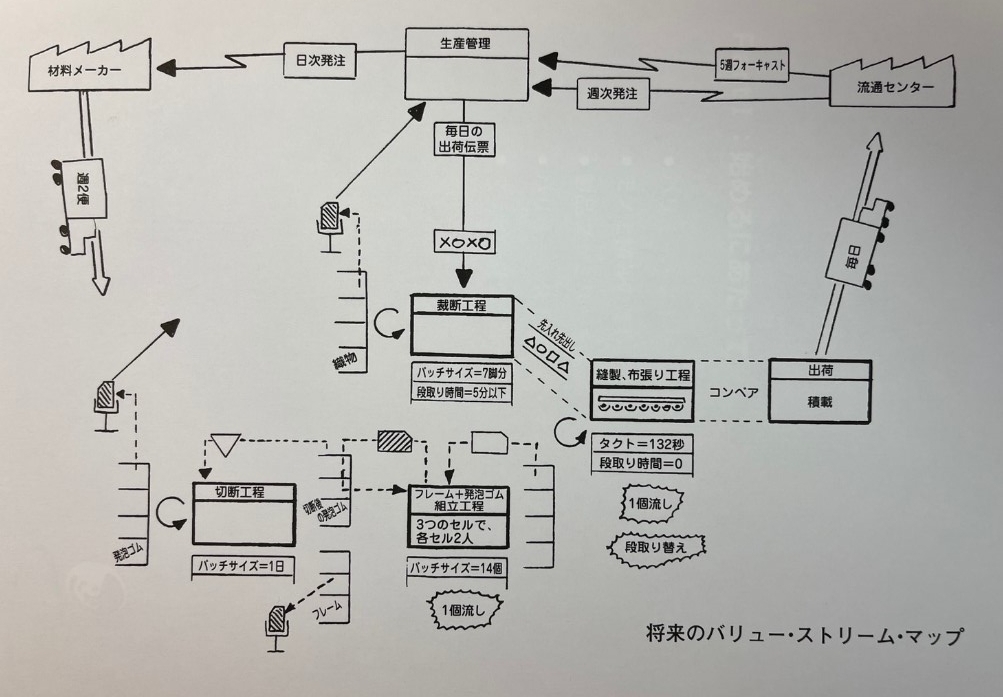

図はモノと情報の流れ図の一例。(リーン生産方式ではバリューストリームマップと呼ばれるが考え方は同じ)

作成の目的

1.プロセスの可視化

全工程を一望できることで、各ステップの関連性と流れを理解、把握しやすくする。

2.ムダの特定

プロセス内の待ち時間、余分な移動、不要な作業などのムダや問題点を発見しやすくなる。

3.コミュニケーションの向上

作業者、管理者、関連部門間でのコミュニケーションがスムーズになり、誤解を防ぐ。

活用することによる効果(メリット)

1.効率の向上

ムダなプロセスを削減することで、作業効率が向上する。

2.品質の向上

プロセスの可視化により、品質に影響を与える可能性のある問題点を早期に発見し、対応することができる。

3.柔軟性の向上

市場の変化や顧客の要望に迅速に対応するために、プロセスの変更や調整が容易になる。

4.コストの削減

ムダの削減により、不要なコストを削減し、利益率を向上させることができる。

どのようにして書くのか

書き方は、何よりもまず現場に行って作業を眺める。そして、やっていることを理解したら、あとはモノの動きを示す矢印と、情報の動きを示す矢印を記していけばいいだけ。

モノと情報の流れを1枚にする理由は全体を眺めることの重要性である。

ひと目で全体を見れば、仕事のダブりとムダがあらわになるからだ。

運用する上での注意点

1.実際の現場を確認しながら作成することで、現状を正確に反映する

2.定期的な更新が必要である。生産の変更や改善活動を反映させるためには、流れ図の見直しを継続的に行う

3.あくまでツールであり、実際の改善は現場の人々の取り組みや意識に依存する。流れ図だけに頼らず、現場の声や提案も重視する

いちばん大切なのは「滞留」を見つけることである。

人は「自分がやっている仕事は絶対にやらなくてはならないことだ」と思い込みがちである。

しかし、モノと情報の流れ図を書いてみれば重複した作業だったり、ムダな作業だったりと自分自身で納得することができる。

「モノと情報の流れ図」を書くためには、現場を広く見つめ、そこから問題点を探す。

図の完成よりも、書くために見ること、見た後にまとめる行為に意味がある。

「モノと情報の流れ図」は、TPSの考え方を具体的に形にしたツールであり、生産の最適化や改善活動を推進する上で非常に有効である。

たとえば、長い生産ラインの途中と最後で検品をやっていることがわかったとする。

それなら、最後に1回やればいいじゃないか、もしくは、工程の中で作りこんで、自動的に検品もできるようにすれば、検品単体の仕事は要らないじゃないかとなるわけだ。

一枚の図にして視覚化することで見えてくることがある。

「ムダだからやめろ」と言われるより、事実を突きつけられた方が納得してムダをやめることができる。そして、モノと情報の流れ図を書くことは、仕事をする時の視野を広く持つことに役立つ。

エンジン組立工程の流れ図の概念的な要素やステップについて

次に、エンジン組立工程を例として「モノと情報の流れ図」を作成する場合、具体的にどのような要素があるのかを考えてみる。

部品の供給から組み立て、検査に至る各ステップを流れ図にすることで、部品の過剰在庫を防ぐと同時に、組立ラインの停滞を防ぎ、連続したスムーズな作業流れを実現することができる。

これにより、製造コストの削減、生産効率の向上、そして最終的には製品品質の向上を実現することが可能となる。

エンジン組立工程の流れ図を概念的に説明すると、以下のようなステップと要素で構成される。

1. 部品の受け入れと検査

要素:受け入れエリア、検査ステーション

エンジンを組み立てるための各部品がここで受け入れられ、初期検査が行われる。部品の品質や数量がチェックされ、問題があれば供給業者にフィードバックが行われる。

2. 部品の仕分けと保管

要素:仕分けエリア、保管棚

各部品は組立ラインにスムーズに供給されるように仕分けられ、必要に応じて保管される。

3. 組立ライン

要素:組立ステーション(複数)、コンベヤベルト

エンジンの組立は、特定の順序で複数のステーションを経て行われる。各ステーションでは特定の部品が組み込まれ、徐々にエンジンが形成される。

4. 品質検査

要素:検査ステーション、テスト装置

組み立てられたエンジンは品質検査を受ける。不具合があれば修正され、品質基準を満たすよう検査と修正を繰り返す。

5.出荷と在庫管理

要素:出荷エリア、在庫管理システム

品質検査を通過したエンジンは出荷エリアへ移動され、出荷の準備が行われる。在庫管理システムを通じて製品の在庫状況が管理され、適切なタイミングで出荷される。

6.情報フロー

要素:オーダー管理システム、品質管理システム、在庫管理システム

物理的な製品の流れと並行して、注文情報、品質情報、在庫情報が各システムを通じて流れる。これにより、製造プロセスの透明性が保たれ、効率的な意思決定が可能となる。

上記の要素を含む「モノと情報の流れ図」を作成し、それを基にして、エンジン組立工程の効率化や品質向上のための改善策を検討する。物と情報の流れを一貫して把握することで、リードタイムの短縮やコスト削減に繋げることが可能となる。