金属材料への熱処理とは

熱処理とは、金属などの素材を適当な温度に加熱し冷却することで、金属の物理的および機械的性質を変化させる温度処理のこと。

特に鉄鋼材料は、使用目的に応じた熱処理によって、軟らかくしたり、硬くしたり、表面を均一化したりすることができる。

熱処理の方法は多種多様で、それぞれ使用する材料や適用目的によって異なる。

代表的な熱処理には、「焼き入れ」「焼き戻し」「焼きなまし」「焼きならし」などがある。その中でも基本となる処理が硬さ、粘り強さなどの機械的性質を調整する「焼き入れ・焼き戻し」である。

熱処理の目的

・金属の機械的性質を改善する

・欠陥や応力を取り除く

・金属の加工性を高める

・耐腐食性や耐磨耗性を向上させる

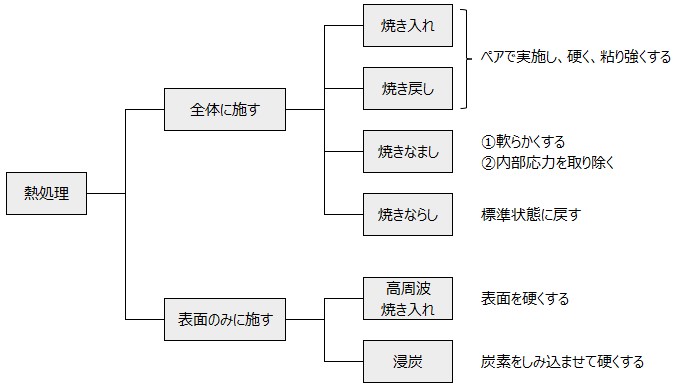

熱処理の全体像

引用)p141,加工材料の知識がやさしくわかる本

熱処理として用いられる手法を整理したのが上図である。まず、材料に対して全体に施すのか、表面のみに施すのかで処理が分かれ、その後は目的に応じて選択する。

材料を硬く、粘り強くしたい場合、材料全体に対して処理したい場合は「焼き入れ・焼き戻し」を選択する。一方、表面のみで良い場合は「高周波焼き入れ」、「浸炭」を選択する。

加工効果で硬くなった材料を加工しやすくするためには軟らかくする必要があり、「焼きなまし」を行う。また、焼きなましは加工時に発生した材料内部の応力(=残留応力)を取り除く目的でも用いられる。残留応力が残った状態で材料を加工すると、加工時に反りなど材料の変形につながり、それらを抑制するために行う。

最後の「焼きならし」は、加工によって生じた金属組織の乱れを直し、組織を標準状態に戻すために用いる。

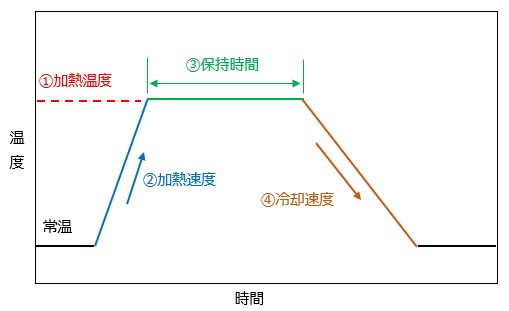

熱処理のポイントとなる4つの要素

熱処理で目的に沿った金属組織を得るためには、以下の4つがポイントとなる。

①加熱温度

②加熱速度

③保持時間(加熱温度で保持する時間)

④冷却速度

上記の内、加熱と冷却の温度制御で最も重要なのは、「④冷却速度」である。

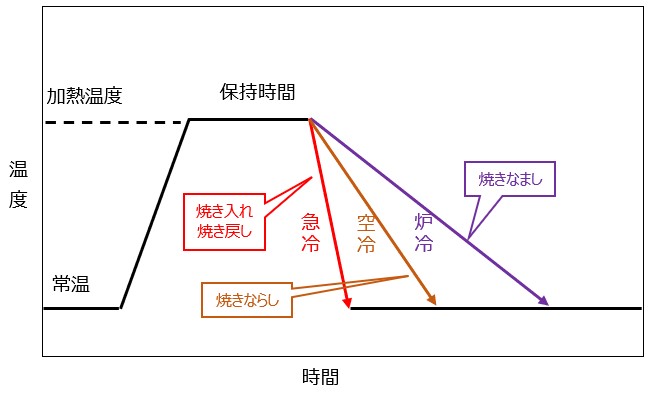

この冷却速度によって常温での金属組織が変わる。冷却方法によって以下の種類がある。

・急冷する場合には、水や油に直接浸して冷やす「水冷」もしくは「油冷」

・ややゆっくり冷やす場合には、大気中の自然放熱で冷やす「空冷」

・時間をかけてゆっくり冷やす場合には、熱源を切った炉の中に入れたまま冷やす「炉冷」

引用)p143,加工材料の知識がやさしくわかる本

冷却速度は、焼き入れは急冷、焼き戻しは急冷もしくは空冷、焼きならしは空冷、焼きなましは炉冷で冷やす。

加熱速度に関してはいずれの手法でもゆっくり熱するのが基本となる。ただし、高周波焼き入れに関しては急速に加熱して表面のみを硬化させる。

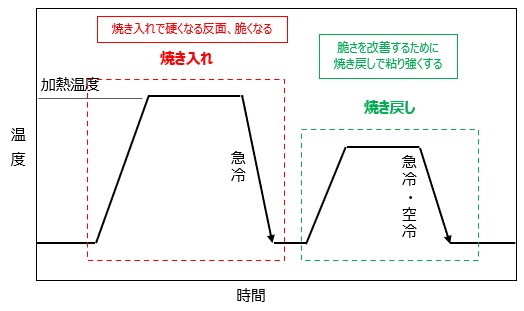

焼き入れ・焼き戻しとは

熱処理として最もよく行われるのが鉄鋼材料の「焼き入れ」「焼き戻し」。材料の硬さと粘り強さを向上させるために行う。

引用)p145,加工材料の知識がやさしくわかる本

焼き入れは、金属材料(特に鋼)を特定の温度まで加熱し、その後急速に冷却する熱処理の一つ。この熱処理によって、材料の硬度が向上し、機械的強度が高まる。

焼き入れは材料を硬くする効果がある。一方、硬くすると脆くなり、実用的でなくなるため、「焼き戻し」によって粘りを出す。すなわち、硬さと粘り強さを向上させるために「焼き入れ」と「焼き戻し」を行う。これらは必ずペアとして行い、どちらかだけを行うことはない。

焼き入れは、鉄鋼材料を変態点(組織の構造が変化する温度で概ね800~1200℃。この時の組織をオーステナイト組織)以上の温度まで加熱し、保持時間経過後、急激に冷却すること処理のこと。

JISの加工記号では「HQ」で表記され、「Quench Hardening:急冷して硬くする」に由来する。

焼き入れでは、保持時間経過後、冷却は急冷で行う。冷却が遅いと焼き入れ効果は得られにくくなる。また、炭素含有量も影響し、目安として炭素の含有量が0.3%以上の鋼で焼き入れによる硬さの向上が期待できる。炭素量がさらに大きければ、焼き入れによる硬さはさらに増すが0.6%で横ばいとなり、それ以上含有量が増えても変わらない。

一方、耐摩耗性は炭素の含有量が多いほど向上し、横ばいになることはない。

焼き入れ後の材料は非常に硬い一方で、脆くなりがちである。そのため、「焼き戻し」という熱処理が行われることがある。焼き戻しは、焼き入れ後の材料を再び特定の温度まで加熱し、その後ゆっくりと冷却することで、硬度を少し下げつつ、靭性を向上させる目的で行う。

粘り強さを出すために「焼き戻し」を行うが、焼き戻しの温度によって得られる性質が異なる。

焼き戻し温度を高くすればするほど、粘り強さは増すが、反対に硬さは低下する反比例の関係になり、製品として必要な特性を得られる条件を設定する。

焼き戻し温度が約400℃の低温焼き戻しでは、冷却は空冷で行い、熱処理後の材料のバランスのイメージとしては「硬さ >> 粘り強さ」である。

焼き戻し温度が約600℃の高温焼き戻しでは、冷却は急冷で行い、熱処理後の材料のバランスのイメージとしては「硬さ = 粘り強さ」である。

焼き入れ・焼き戻しを行う目的

焼き入れの主な目的は、金属の硬度や機械的強度を高めること。

これにより、工具や機械部品などが摩耗しにくくなる。

一方、焼き戻しは、焼き入れによって得られた硬さと、材料の靭性とのバランスを取るために行われる。

これにより、製品が突然の衝撃によって破損するリスクを低減させることができる。

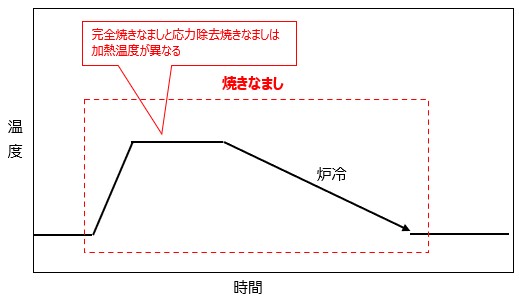

焼きなましとは

焼きなましは「焼鈍(しょうどん)」とも呼ばれる。

金属を所定の温度に加熱し、その後ゆっくりと冷却することで、硬さを減少させ、加工性を向上させる。

引用)p151,加工材料の知識がやさしくわかる本

焼きなましの主な目的

・内部応力の除去:機械加工や熱処理、あるいは鋳造などの過程で生じた内部応力を減少させることができる。

・組織の調整:金属の組織を均一にし、微細化することが可能となる。

・加工性の向上:硬さや強度を下げることで、後の加工を容易にする。

・機械的性質の改善:特定の金属の場合、焼きなましによって靭性や耐衝撃性を向上させることが可能となる。

焼きなましの適用される温度や時間は、材料の種類や求められる性質によって異なる。鋼の場合、焼きなまし温度は通常、アウステナイト変態点よりも高い温度で行われることが多い。

焼きなましの主な種類としては、

材料を軟らかくする目的で行う「完全焼きなまし」と、内部応力の除去を目的で行う「応力除去焼きなまし」の2種類がある。

冷間加工などで加工硬化により硬くなった材料は、加工性が悪くなっている。これを軟らかくして加工性を向上させるのが、完全焼きなましである。

また、材料の内部にひそんでいる応力は、加工時に反りなど変形の原因になったり使用時に悪影響を与える。この内部の応力を除去するのが、応力除去焼きなましである。特に鋳造は複雑な形状が多く、冷却が均一でないために内部に応力が残るので、応力除去焼きなましを行うのが一般的である。「応力解放焼きなまし」ともいわれる。

また、この他に「部分焼きなまし」、「イソサーマル焼きなまし」などの種類がある。

焼きならしとは

焼きならしは、さまざまな加工により乱れた金属組織を元の標準状態に戻すために行う熱処理で、冷却は空冷によって行う。主に製鉄メーカによる製鋼工程で行われるため、一般にはあまり馴染みがない。

主に銅や銅合金、アルミニウム合金などの非鉄金属に対して行われる熱処理である。

焼きならしによって、非鉄金属の加工性や機械的性質を最適化し、長期的な耐久性や信頼性を向上させることができる。

引用)p151,加工材料の知識がやさしくわかる本

焼きならしの目的

・加工硬化(または作業硬化)によって生じた硬さや応力を取り除く

・材料の内部組織を再結晶化させ、加工性を回復させる

焼きならしの主なプロセス

・材料を一定の温度まで加熱する

・その温度で一定時間保持する

・最後に、自然冷却または適切な冷却方法で冷却する

焼きならしの詳細

・再結晶化

加工硬化によって変形された結晶粒が成長し、新しい無応力の結晶粒が形成される現象。これにより、材料の硬さと強度が低下し、韌性が向上する。

・温度と時間

焼きならしの温度は、通常、材料の再結晶化開始温度以上である。アルミニウム合金の場合、焼きならし温度は約300°Cから400°Cの範囲。銅の場合は、約200°Cから500°Cの範囲である。保持時間は材料やその厚さ、特性に応じて変わる。

・応用

ワイヤーやシート、管などの形状に加工された非鉄金属材料に対して行われることが多い。加工性を高めるために、間歇的な冷間加工の間に焼きならしを行うこともある。

高周波焼き入れとは

金属の局所的な表面硬化を目的とした熱処理方法の一つ。

材料全体に対してではなく、表面のみ硬さを向上させたい場合は「高周波焼き入れ」を行う。焼き入れ・焼き戻しは材料自体を加熱炉に入れて加熱するのに対し、高周波加熱では必要箇所だけにコイルを巻き、高周波電流を流すことで加熱する。

加熱による変形を抑えることができ、まだ大きな部品にも対応可能である。冷却は急冷(水など)で行う。

専用の高周波発生装置と、冷却水や油を供給する装置を使用して行われる。

高周波焼き入れの原理と適用される材料

高周波の電流を材料に通すことで、皮膜効果により材料の表面近くに電流が集中し、その結果、急速に加熱される。この加熱部分を急速に冷却することで、表面を硬化させる。

適用される材料としては、低合金鋼や中炭素鋼など、焼き入れが可能な鋼材に対して行われることが多い。

特徴

局所的な焼き入れが可能であるため、特定の部分だけを硬化させることができる。また、処理時間が短く、焼き入れ後の変形や応力が少ない。

深い焼き入れ層を得ることは難しいが、表面の微細な硬化層を持つ製品に適している。

高周波焼き入れのメリットとして、高い生産性と再現性、焼き入れによる変形が少ないことが挙げられる。

高周波焼き入れは、表面硬化を必要とする精密な部品や、量産される部品の熱処理に特に適している。適切に行われた高周波焼き入れは、部品の耐摩耗性や疲労強度を大幅に向上させることができる。

浸炭とは

浸炭は、鋼の表面硬化を目的とした熱処理の一つ。材料全体としては粘り強さがほしいものの、表面層のみ硬さが必要な場合、「浸炭」を行う。

鉄鋼材料の表面に炭素をしみ込ませておおよそ0.8~0.9%の炭素含有量にした後、焼き入れ・焼き戻しを行う。炭素を浸すことから「浸炭」と呼ばれる。

低炭素鋼や中炭素鋼で主に採用され、これらの鋼には焼き入れ時の硬さが十分でないことがあるため、表面を硬化するために浸炭が行われることが多い。

浸炭のプロセス

対象となる鋼材を、炭素源と一緒に高温で加熱する。これにより、鋼の表面に炭素が拡散する。

炭素源としては、固体(たとえば炭酸バリウムや木炭)、液体(たとえばアルコールやグルコースの溶液)、ガス(たとえばメタンや一酸化炭素)などが使用される。

炭素が拡散した後、焼き入れ(急冷)を行い、表面を硬化させる。

特徴

浸炭層の深さや炭素濃度は、加熱温度、加熱時間、使用される炭素源の種類や濃度によって調整される。一般的に、浸炭温度は900°Cから950°Cの範囲。

メリット

・材料の内部は靭性を保持しつつ、表面だけを高硬度にすることができる

・変形や亀裂が少ない

デメリット

・深い浸炭層を得るには長時間の加熱が必要となる

浸炭によって、部品の表面に高硬度の層を形成し、その結果、部品の耐摩耗性や寿命が大幅に向上する。この熱処理は、高い靭性と耐摩耗性が同時に必要とされる多くの工業製品に適用されている。