トヨタ生産方式(TPS)とは

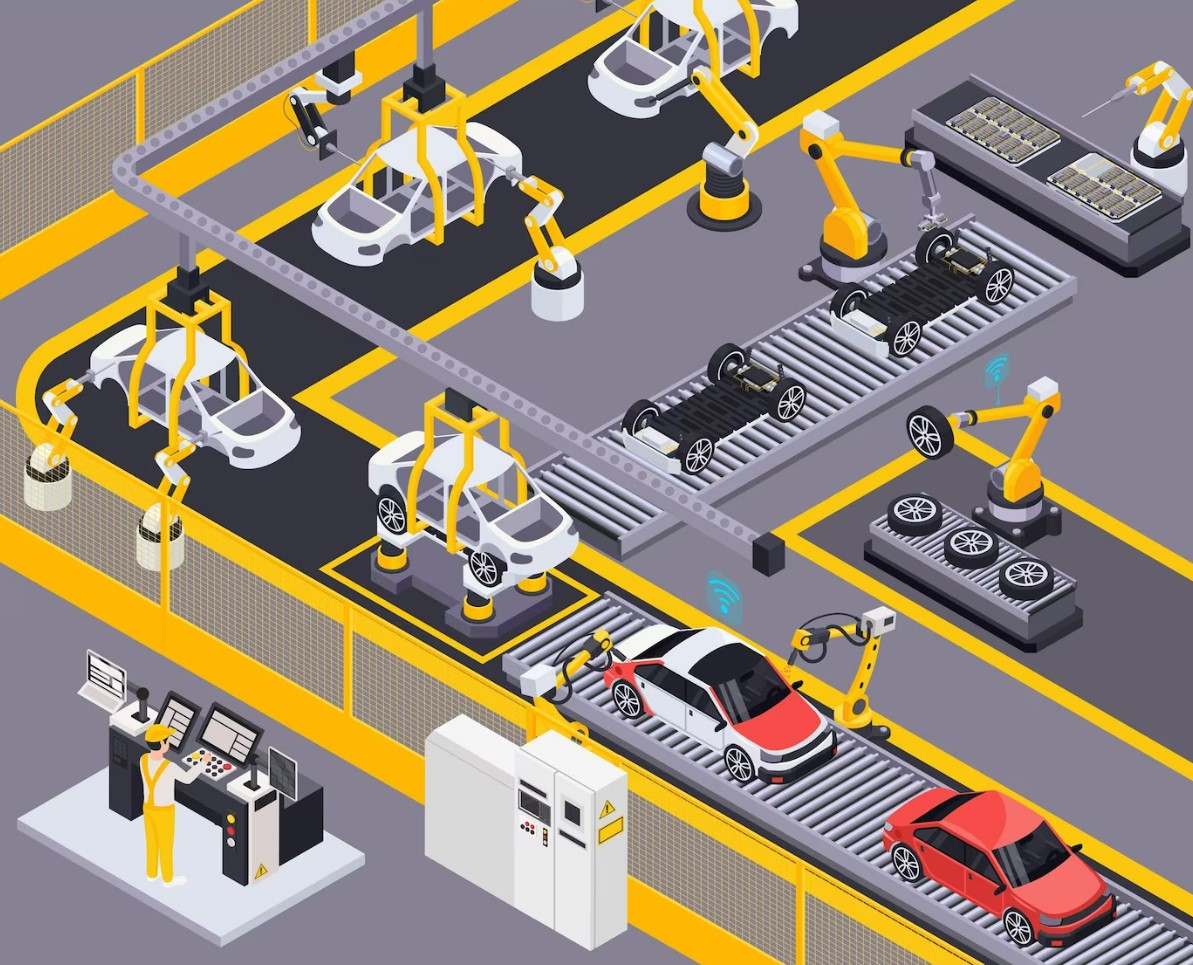

トヨタ生産方式(TPS: Toyota Production System)は、自動車業界を中心に全世界の製造業界に大きな影響を与えた生産手法。

トヨタ自動車の製造手法として開発され、ムダを排除し、効率的で柔軟な生産を目指す手法である。

トヨタ生産方式(TPS)の目指すものは、ムダの徹底的排除の思想に基づいて、つくり方の合理性、つまり、工数低減を進め、生産性を高める一連の活動である。

この方式は、以下の2つの主要な柱に基づいている。

ジャスト・イン・タイム (JIT)

「必要なモノを、必要なときに、必要なだけつくったり、買う」の実践により、在庫のムダや過剰生産を防ぐ。

これは、前工程がつくったものを後工程に送る方式から、後工程から必要なときに必要なモノを取りに行くように部品の流れを変更したものである。

これまで、人や設備を遊ばせないようにつくれるだけつくって稼働率を上げることがコストを下げ、利益を生むと考えられてきた。しかし現実的にはつくり過ぎや売れ残りの在庫にコストが発生し、経営を圧迫することになる。

よってこれからは、売れてはじめて利益が出るという考えで、注文を受けたらつくる受注生産を志向し、後工程引き取りで在庫を最小限にする。

自働化

トヨタ自動車では、単なる「自動化」ではなく、「ニンベンのある自働化」が重要視されている。

自働化は、機械や装置が異常や品質の問題を自動的に検知し、その場で停止する能力を持つことを指す。これにより、生産の初期段階での問題を早急に特定し、大きな品質問題や損失を防ぐことができる。

自働化の一部として、工程内で問題が発生した場合にオペレーターや管理者に知らせるための視覚的・聴覚的なシグナル(=アンドンと呼ばれる)が使用される。

また、作業者が間違いを犯すことを物理的に防ぐ装置や手法(=ポカヨケ)も、自働化の一環として取り入れられる。

トヨタ生産方式(TPS)の主要な概念

1.ムダ (無駄)の排除:

TPSは、生産プロセス内の7つの無駄(過剰生産、待機、輸送、過剰加工、在庫、動き、不良品)を特定し、それらを削減または排除することに重点を置いている。

2.カンバンシステム:

物流と生産の指示を可視化するためのカードや電子的な手段。これにより、上流の工程が下流の工程からの指示に基づいて生産を行う。

3.5S:

職場の整理、整頓、清掃、清潔、しつけの5つのステップを取り入れ、効率的な作業環境を作り出す。

4.標準化作業:

作業の効率と品質を一定に保つための標準化。これにより、ムダや不具合の原因を見つけ出しやすくなる。

トヨタ生産方式は誰によって体系化されたか

トヨタ生産方式の体系化には、いくつかのキーパーソンが関与しているが、中でも豊田喜一郎(トヨタ自動車工業(現トヨタ自動車)の創業者である豊田佐吉の息子)と大野耐一が特に重要である。

豊田喜一郎:

豊田喜一郎は、元々自動織機の改良を行っていたが、自動車産業への参入を決意。限られた資源を有効に活用するため、無駄の排除や効率の追求に関心を持ち続けた。

自動車生産の効率化を追求し、多くのイノベーションを推進した。彼の考え方や取り組みが、後のTPSの基盤となっている。

大野耐一:

大野耐一は、生産現場での具体的な問題解決を通してTPSを体系化した。現地・現物を重視し、自ら生産ラインに立ち、問題点を発見・改善していった。

その結果、カンバンシステムや5S、7つのムダなど、今日広く知られるTPSの具体的な手法やツールを確立させた。

これらの先駆者たちの努力によって、TPSは絶えず進化し、今日に至るまで多くの企業や業界に大きな影響を与え続けている。

トヨタ生産方式の影響

トヨタ生産方式は、リーン生産やリーン思考として、世界中の多くの企業や業界に導入され、製造業だけでなく、サービス業やヘルスケア業界など、多岐にわたる分野での改善の基盤として活用されている。

※「リーン」とは、不要な要素や無駄を排除し、最も効率的かつ簡潔にする考え方や手法を指す言葉

トヨタ自動車以外でリーン生産を導入・運用している著名な企業

1.ボーイング:

アメリカの航空機製造大手。生産効率の向上やムダの排除を目指してリーン生産の手法を導入している。

2.ジョン・ディア:

農業機械や建設機械を製造するアメリカの企業。リーン製造の原則を採用し、供給チェーン全体の効率化や品質向上を追求している。

3.ゼネラル・エレクトリック (GE):

多岐にわたる製品を手掛けるアメリカの多国籍企業。特に医療機器の部門などでリーンの原則を採用し、製造プロセスの改善や品質の向上を目指している。

4.インテル:

半導体の製造において、リーン生産の手法を導入して製造効率の向上や生産の最適化に取り組んでいる。

5.アマゾン:

ロジスティクスや倉庫管理において、リーンの手法を取り入れて効率的な運用を実現している。

現代のTPS

現代の製造業では、TPSの手法や哲学がデジタル技術やIoTと組み合わされることで、さらなる効率化や品質向上が追求されている。

AIやロボット技術との組み合わせで、TPSの新たな展開が期待されている。