量産開始後の初期流動管理は、製品が市場に投入される際の生産効率と品質を確保するために必要不可欠なプロセスです。

この期間は、特に初期段階において不具合が発生しやすく、製造工程がまだ安定していないため、特別な管理体制が求められます。

初期流動管理とは

初期流動管理とは、「量産初期の品質保証ステップを着実に実施していくための管理で、特に、製品の量産に入る立ち上げの段階で、また工程の大幅な変更が実施された後、設計変更がなされた時、量産安定期とは異なる特別な体制をとって情報を収集し、スムーズな立ち上げ(垂直立ち上げ)を図る」ことです。

このために、普段よりも頻度を多くデータを取ったり、サンプルサイズを増やしたりする。

要は、立ち上げの時はトラブルが起きやすいので、特別な管理体制を設けるものである。

このように初期流動管理は、新製品、新材料、新部品、新設備が一定期間で基準目標値を達成できるように実施事項に取り組み、生産工程の安定化を図る管理体制整備活です。

初期流動管理の対象について

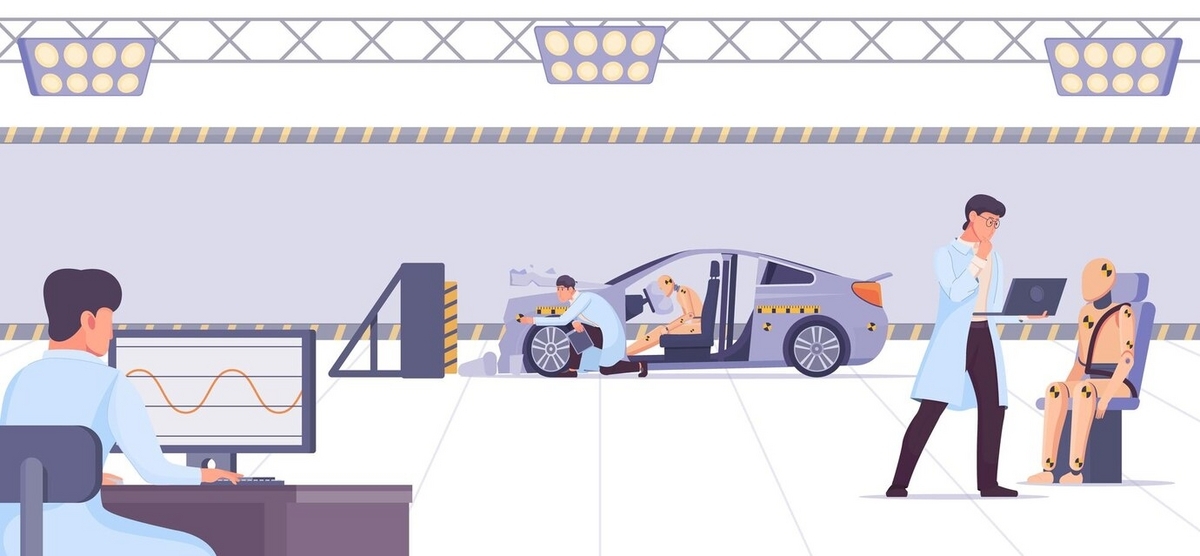

自動車部品メーカーを例に、初期流動管理の対象となる項目について説明します。

1.新製品

自動車部品メーカーが新製品を開発する場合、例えば新しいエンジン部品や安全装置が考えられます。

これらの新製品は設計段階から様々な試験を経て量産に入りますが、量産初期には設計の不具合や生産プロセスの最適化が不十分なことが多いため、特別な監視が必要です。

具体的には、サンプル品を用いて性能試験を行い、設計通りに機能しているかを確認します。

2.新材料

新しい軽量合金や高強度プラスチックなど、材料を変更する場合、特に車両の軽量化を目指す際には注意が必要です。

新材料は加工特性や耐久性に違いがあるため、例えば金属部品の代わりにプラスチック部品を使用する場合、その成形プロセスや品質基準が新たに定義される必要があります。

初期流動管理では、新材料が既存の品質基準を満たすかどうかを確かめるため、頻繁にサンプルテストを実施します。

3. 新部品

サプライヤーからの新しい部品(例えば、ブレーキシステムやサスペンション部品)を導入する際、初期流動管理が求められます。

これにより、新部品が他の部品と適切に組み合わさり、全体の性能や安全性に影響を与えないことを確認します。

例えば、新しいブレーキパッドの導入時には、摩耗試験や熱試験を行い、従来品との比較を行って不具合の早期発見に努めます。

4. 新設備

新しい生産設備の導入は生産効率を高める一方で、初期段階での不具合が生産全体に影響を及ぼすことがあります。

例えば、ロボットアームを使った自動組立ラインの導入では、機械の設定や動作を確認するために、初期生産ロットを使用したテストを実施し、正確な組立が行われているかをチェックします。

初期流動管理では、設備の調整やメンテナンスの必要性を評価し、安定運用を図ります。

5.生産工程の大幅な変更

生産工程に大幅な変更が加わる場合(例えば、新しい組み立て手法の導入やラインの再配置など)、初期流動管理が重要です。

たとえば、従来の手作業から自動化されたプロセスに移行する際には、工程全体のフローを再評価し、各工程の品質チェックポイントを再設定する必要があります。

この際、データ収集を頻繁に行い、初期の生産ロットから得られる情報を基に工程の改善を行います。

6.設計変更

自動車部品の設計変更(例えば、衝突安全基準に基づく変更)に伴い、初期流動管理が求められます。

設計変更後は、変更点が生産に与える影響を評価するために、初期ロットを用いて性能試験を実施します。

これには、耐久性テストや疲労試験が含まれ、設計が実際の使用条件下で機能するかどうかを検証します。

7.新たな生産手法や技術

新しい生産手法(例えば、3Dプリンティング技術の導入)を採用する場合、その手法が生産性や品質に与える影響を確認するために、初期流動管理が不可欠です。

例えば、3Dプリンターを用いた部品製造の場合、設計データから製造プロセスまでの一貫した管理が必要です。

試作部品を用いて、材料の特性や生産時の条件が適切かどうかを確かめるため、さまざまなテストを実施します。

8.アウトソーシングやサプライチェーンの変更

部品や材料の調達先を変更する際(例えば、コスト削減のために新たなサプライヤーを選定する場合)、初期流動管理が必要です。

新しいサプライヤーからの部品が既存の品質基準を満たすかどうかを確認するため、受け入れ検査や初期ロットの確認が行われます。

例えば、新たに選定した鋳造業者から部品を調達する場合、製品の品質が安定しているかどうか、また納期に問題がないかを注意深く監視します。

初期流動管理の特別な管理体制

量産開始直後の段階では、製品の品質や生産効率を確保するために、各部署が密接に連携する必要があります。

以下にその具体的な構成と連携の重要性について説明します。

クロスファンクショナルチーム(CFT)

このチームは、企画、設計、生産技術、製造、品質管理の各部門からのメンバーで構成されます。

例えば、新しいエンジン部品の量産を始める際、各部門の専門知識を持つメンバーが集まり、初期段階の問題を迅速に解決します。

設計部門は製品の仕様を確認し、製造部門は生産ラインの設定を行います。

品質管理部門は工程内品質(IP)をモニタリングし、FMEAなどのQC手法を使って潜在的な不具合を事前に特定します。

各メンバーが持つ情報を共有し、問題解決に向けて迅速に行動することで、製品の品質と生産効率を高めることが可能になります。

※クロスファンクショナルチーム(CFT)・・・クロスファンクショナルチームとは、異なる専門分野や部門からのメンバーが集まり、共通の目標に向けて協力するチームのこと。企画、設計、製造、品質管理などの多様な知識を活用し、迅速な問題解決やイノベーションを促進する。部門の垣根を越えたコミュニケーションが円滑になり、リソースの最適化や責任の明確化も図れます。特に新製品開発や複雑なプロジェクトにおいて、その効果が顕著。

リアルタイムモニタリング

生産ラインの状況をリアルタイムで監視するシステムを導入し、異常が発生した場合には即座に対応できるようにします。

例えば、新しいブレーキ部品の量産開始時に、IoT技術を活用して生産状況をリアルタイムで監視します。

センサーを用いて、工程内の温度、圧力、速度などのデータを収集し、異常が発生した際には即座にアラートが発信されます。

これにより、問題が発生する前に早期に対策を講じることが可能です。また、収集したデータを基に統計的プロセス管理を行い、トレンドを分析することで、製造工程の最適化を図ります。

フィードバックループ

量産開始後、定期的なレビュー会議を設け、生産データや品質データを分析します。

例えば、新しいトランスミッション部品の製造過程で、製造部門が収集したデータを基に品質管理部門が問題点を洗い出します。

この情報を設計部門と生産技術部門にフィードバックし、必要な改善策を講じることで、次の生産サイクルに活かします。

また、PDCAサイクル(Plan-Do-Check-Act)を活用し、実施した改善策の効果を評価することで、継続的なプロセスの向上が図れます。

このフィードバックループにより、初期段階での学びを次の製造に反映させ、全体の品質と効率を向上させることが可能になります。

初期流動管理の実施手順

製造工程での初期流動管理の実施手順は、製品の品質を確保し、生産の安定性を向上させるために重要なプロセスです。以下に、具体的な手順を詳しく説明します。

1. 対象製品の選定

初期流動管理の最初のステップは、対象製品の選定です。

ここでは、生産プロセスが複雑で品質が特に重要な新製品や、顧客からの要求が高い製品を選びます。

選定には、製品の市場影響、設計の難易度、過去の品質データを考慮します。

品質保証部門と企画部門が協力し、デザインレビューを実施することで、対象製品の特定と優先順位付けを行います。

2. プロジェクトチームの編成

次に、初期流動管理を推進するためのクロスファンクショナルチームを編成します。

チームは企画、設計、生産技術、製造、品質管理の各部門から構成され、各メンバーの専門知識を活用します。

リーダーを選出し、メンバーの役割と責任を明確にします。このチームは、初期流動管理の進捗を監視し、問題解決に向けたコミュニケーションを促進する役割を担います。

3. 初期流動管理計画書の作成

プロジェクトチームは、初期流動管理の計画書を策定します。

この文書には、品質目標、管理項目、チェックポイント、リスク評価が含まれます。

具体的には、初期品質(FP)や工程内品質(IP)の基準を設定し、達成すべきKPIを明確にします。

また、計画書には、データ収集方法や評価基準も記載し、全メンバーが共通の理解を持てるようにします。

4. 工程内品質データの収集

製造開始後、工程内品質データをリアルタイムで収集します。各工程での測定値、合格率、不良品数を記録し、統計的手法を用いて分析します。

このデータは、問題の早期発見やプロセスの最適化に役立ちます。

データの収集は自動化されたシステムを利用し、リアルタイムでのモニタリングを実施することで、迅速な意思決定を支援します。

5. 問題の特定と改善策の実施

収集したデータを基に、不良品の原因を特定します。

品質管理部門は、FMEA(故障モード影響分析)を利用して潜在的なリスクを評価し、優先順位を付けます。

問題が特定された場合、迅速に改善策を立案・実施し、必要に応じて設計や生産プロセスの見直しを行います。

この段階では、改善の効果を定量的に評価し、次のステップに反映させることが重要です。

6. フィードバックループの活用

定期的なレビュー会議を通じて、進捗状況や問題点を共有し、フィードバックループを形成します。

これにより、各部門が得た情報や知見を迅速に共有し、改善策を次の生産サイクルに反映させます。

PDCAサイクル(Plan-Do-Check-Act)を活用し、実施した改善策の効果を評価します。

このプロセスを繰り返すことで、継続的な改善が可能となります。

7. 初期品質目標の達成確認

初期流動期間の終了時に、設定した品質目標が達成されているかを確認します。

品質管理部門は、収集したデータを分析し、目標達成の有無を判断します。

達成された場合、プロジェクトチームは解散を決定し、完了報告書を作成します。

目標に達していない場合は、原因を再評価し、必要な改善策を講じることで、さらなる品質向上を図ります。

8. 評価と文書化

初期流動管理の成果を評価し、学びを文書化します。この文書には、成功した点や改善が必要な点、実施したプロセスが含まれます。

文書化された情報は、今後の製造プロセスでの参考となり、次回の新製品投入時に生かされます。

また、評価結果をもとに、社内での知識共有を促進し、全体の製造能力向上に貢献します。

まとめ

量産開始後の初期流動管理は、製品の品質と生産効率を確保するために欠かせないプロセスです。

特に新製品や新材料、新部品の投入時には、設計や生産工程の不具合が起こりやすいため、特別な管理体制が必要です。

クロスファンクショナルチームの編成、リアルタイムモニタリング、フィードバックループの活用を通じて、品質問題を迅速に特定し、改善策を実施します。

これにより、製造工程の安定化と持続的な品質向上が図られます。

![【新レベル表対応版】QC検定受検テキスト1級 (品質管理検定集中講座[1]) 【新レベル表対応版】QC検定受検テキスト1級 (品質管理検定集中講座[1])](https://m.media-amazon.com/images/I/51X5oI7EcUL._SL500_.jpg)